Guía esencial para la prueba de precisión de sensores de desplazamiento lineal

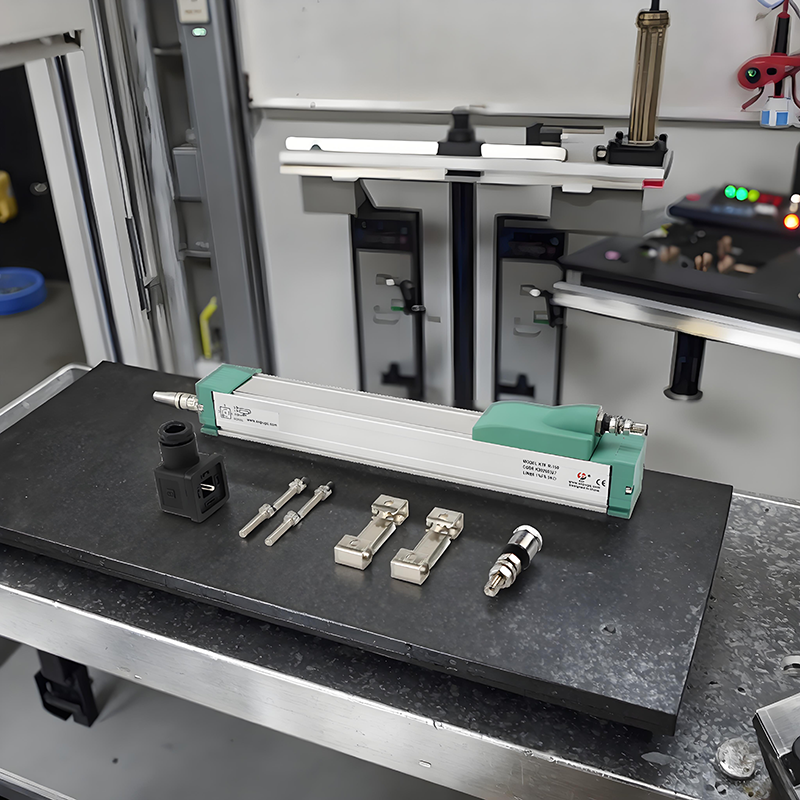

Sensores de desplazamiento lineal son componentes críticos en los sistemas modernos de automatización industrial y medición. Su capacidad para medir con precisión cambios de posición y movimiento los hace indispensables en aplicaciones que van desde la fabricación hasta la aeroespacial. Sin embargo, la eficacia de estos sensores depende completamente de su precisión. Comprender cómo probar y verificar adecuadamente la precisión del sensor garantiza un rendimiento confiable y ayuda a mantener el control de calidad en diversas aplicaciones.

Probar sensores de desplazamiento lineal requiere un enfoque sistemático que combine la configuración adecuada del equipo, el control del entorno y técnicas de medición precisas. Ya sea que trabaje con LVDT, sensores potenciométricos o dispositivos magnetostrictivos, los principios fundamentales de las pruebas de precisión permanecen constantes. Esta guía completa lo guiará a través de los pasos esenciales y consideraciones para obtener resultados de prueba confiables.

Preparación y consideraciones ambientales

Entorno de prueba controlado

El entorno de prueba desempeña un papel crucial en la precisión de los sensores de desplazamiento lineal. Las fluctuaciones de temperatura, las interferencias electromagnéticas y las vibraciones mecánicas pueden afectar significativamente los resultados de medición. Establezca un área de prueba controlada con condiciones de temperatura estables, generalmente mantenida a 20 °C ±1 °C. Aísle el montaje de prueba de fuentes electromagnéticas y asegúrese de que la superficie de montaje esté libre de vibraciones.

La circulación adecuada del aire y el control de la humedad son igualmente importantes. Mantenga la humedad relativa entre el 40% y el 60% para evitar la acumulación de electricidad estática y garantizar mediciones consistentes. Considere el uso de una cámara ambiental en aplicaciones críticas donde sea esencial un control preciso de estos parámetros.

Requisitos de calibración del equipo

Antes de comenzar cualquier prueba de precisión, asegúrese de que todo el equipo de medición esté correctamente calibrado. Esto incluye dispositivos de medición de referencia, fuentes de alimentación y sistemas de adquisición de datos. Utilice estándares de calibración rastreables a organizaciones nacionales o internacionales de normalización. Documente los certificados de calibración y las fechas de verificación con fines de garantía de calidad.

Establezca un programa regular de calibración para todo el equipo de pruebas, generalmente cada 6 a 12 meses según la frecuencia de uso y las condiciones ambientales. Esto ayuda a mantener la integridad de las mediciones y a garantizar el cumplimiento de los estándares industriales y los requisitos regulatorios.

Metodología y Procedimientos de Prueba

Protocolo de Medición Estática

La prueba de precisión estática consiste en medir la salida del sensor en posiciones fijas a lo largo de su rango de medición. Comience con un mínimo de 10 puntos equidistantes distribuidos en toda la longitud de carrera. En cada posición, permita que el sistema se estabilice antes de registrar las mediciones. Tome varias lecturas en cada punto para tener en cuenta cualquier ruido del sistema o variaciones.

Calcule la lectura promedio en cada posición y compárela con la posición de referencia conocida. Documente cualquier desviación respecto a los valores esperados, prestando especial atención a las características de linealidad, repetibilidad y histéresis. Estas mediciones constituyen la base para determinar la especificación general de precisión del sensor.

Evaluación del Rendimiento Dinámico

Las pruebas dinámicas evalúan la respuesta del sensor al movimiento a diversas velocidades y aceleraciones. Implemente perfiles de movimiento controlados utilizando etapas de precisión o actuadores. Comience con movimientos lentos e incremente gradualmente la velocidad para evaluar la respuesta en frecuencia y las características de error dinámico. Registre tanto los datos de posición como la información temporal para analizar el rendimiento dinámico del sensor.

Preste especial atención al tiempo de estabilización, el sobrepaso y cualquier variación dependiente de la posición en la respuesta dinámica. Estos factores son cruciales para aplicaciones que requieren movimiento rápido o control preciso de posición. Documente la velocidad máxima a la cual el sensor mantiene los niveles de precisión especificados.

Análisis y Validación de Datos

Métodos de Análisis Estadístico

Aplicar técnicas estadísticas adecuadas para analizar los datos de prueba y cuantificar la incertidumbre de medición. Calcular la desviación estándar, el error medio y los intervalos de confianza para las mediciones recopiladas. Utilizar análisis de regresión para evaluar la linealidad y determinar factores de corrección si es necesario. Considerar la implementación de herramientas automatizadas de análisis de datos para procesar grandes conjuntos de datos de manera eficiente.

Crear mapas detallados de errores que muestren patrones de desviación a lo largo del rango de medición. Esta información ayuda a identificar errores sistemáticos o variaciones dependientes de la posición que podrían requerir compensación. Documentar todos los métodos de análisis y mantener los datos brutos para referencia futura.

Técnicas de Compensación de Errores

En función de los resultados del análisis, desarrolle estrategias adecuadas de compensación de errores. Esto puede incluir tablas de consulta, correcciones polinómicas o ajustes algorítmicos en tiempo real. Verifique la eficacia de los métodos de compensación mediante ciclos adicionales de pruebas. Documente todos los parámetros de compensación y detalles de implementación para referencia futura.

Considere los factores ambientales al implementar estrategias de compensación. Los efectos de la temperatura, en particular, suelen requerir algoritmos de compensación específicos. Valide la eficacia de la compensación en todo el rango de temperatura operativa especificado para la aplicación.

Documentación y Informes

Estructura del informe de pruebas

Elabore informes de pruebas completos que incluyan toda la información relevante sobre el proceso de prueba. Documente las condiciones ambientales, los equipos utilizados, los procedimientos de prueba y los métodos de análisis. Incluya datos brutos, resultados procesados, y cualquier observación o anomalía detectada durante las pruebas. Mantenga una trazabilidad clara entre los resultados de las pruebas y las unidades específicas del sensor.

Organice informes en un formato estandarizado que facilite la comparación sencilla entre diferentes ejecuciones de pruebas o unidades de sensor. Incluya representaciones gráficas de los parámetros clave de rendimiento y distribuciones de errores. Asegúrese de que todos los informes se archiven adecuadamente y sean accesibles para futuras referencias.

Requisitos de Certificación

Aborde cualquier requisito específico de certificación relevante para la aplicación o industria. Esto podría incluir el cumplimiento de estándares ISO, regulaciones específicas del sector o especificaciones del cliente. Documente todos los procedimientos relacionados con la certificación y mantenga registros adecuados para fines de auditoría.

Establezca criterios claros para las decisiones de aprobado/reprobado basados en las especificaciones de precisión y los requisitos de la aplicación. Incluya cálculos de incertidumbre e información sobre la trazabilidad de mediciones en la documentación de certificación. Conserve registros de todas las decisiones de certificación y los datos de apoyo.

Preguntas Frecuentes

¿Qué factores afectan más significativamente la precisión del sensor de desplazamiento lineal?

Las variaciones de temperatura, la interferencia electromagnética, la alineación mecánica del montaje y la calidad del acondicionamiento de la señal son algunos de los factores más críticos que afectan la precisión del sensor. La estabilidad ambiental y los procedimientos adecuados de instalación son esenciales para mantener los niveles de rendimiento especificados.

¿Con qué frecuencia se debe realizar la prueba de precisión?

La prueba de precisión regular debe realizarse a intervalos determinados por los requisitos de la aplicación, generalmente desde mensuales hasta anuales. Puede ser necesario realizar pruebas más frecuentes en entornos severos o aplicaciones críticas donde la deriva del sensor podría afectar el rendimiento del sistema.

¿Cuáles son las fuentes comunes de error de medición en la detección de desplazamiento lineal?

Las fuentes comunes de error incluyen desalineación mecánica, efectos de la temperatura, ruido eléctrico, no linealidad del sensor y tensiones en el montaje. Comprender estos factores ayuda a desarrollar estrategias eficaces de prueba y compensación para un rendimiento óptimo del sensor.

¿Cómo se puede verificar la estabilidad a largo plazo de los sensores de desplazamiento lineal?

La estabilidad a largo plazo se puede verificar mediante controles periódicos de calibración, análisis de tendencias de datos históricos y monitoreo continuo de indicadores clave de rendimiento. La implementación de programas regulares de mantenimiento y el mantenimiento de registros detallados ayudan a hacer un seguimiento del rendimiento del sensor con el tiempo.

Tabla de Contenido

- Guía esencial para la prueba de precisión de sensores de desplazamiento lineal

- Preparación y consideraciones ambientales

- Metodología y Procedimientos de Prueba

- Análisis y Validación de Datos

- Documentación y Informes

-

Preguntas Frecuentes

- ¿Qué factores afectan más significativamente la precisión del sensor de desplazamiento lineal?

- ¿Con qué frecuencia se debe realizar la prueba de precisión?

- ¿Cuáles son las fuentes comunes de error de medición en la detección de desplazamiento lineal?

- ¿Cómo se puede verificar la estabilidad a largo plazo de los sensores de desplazamiento lineal?