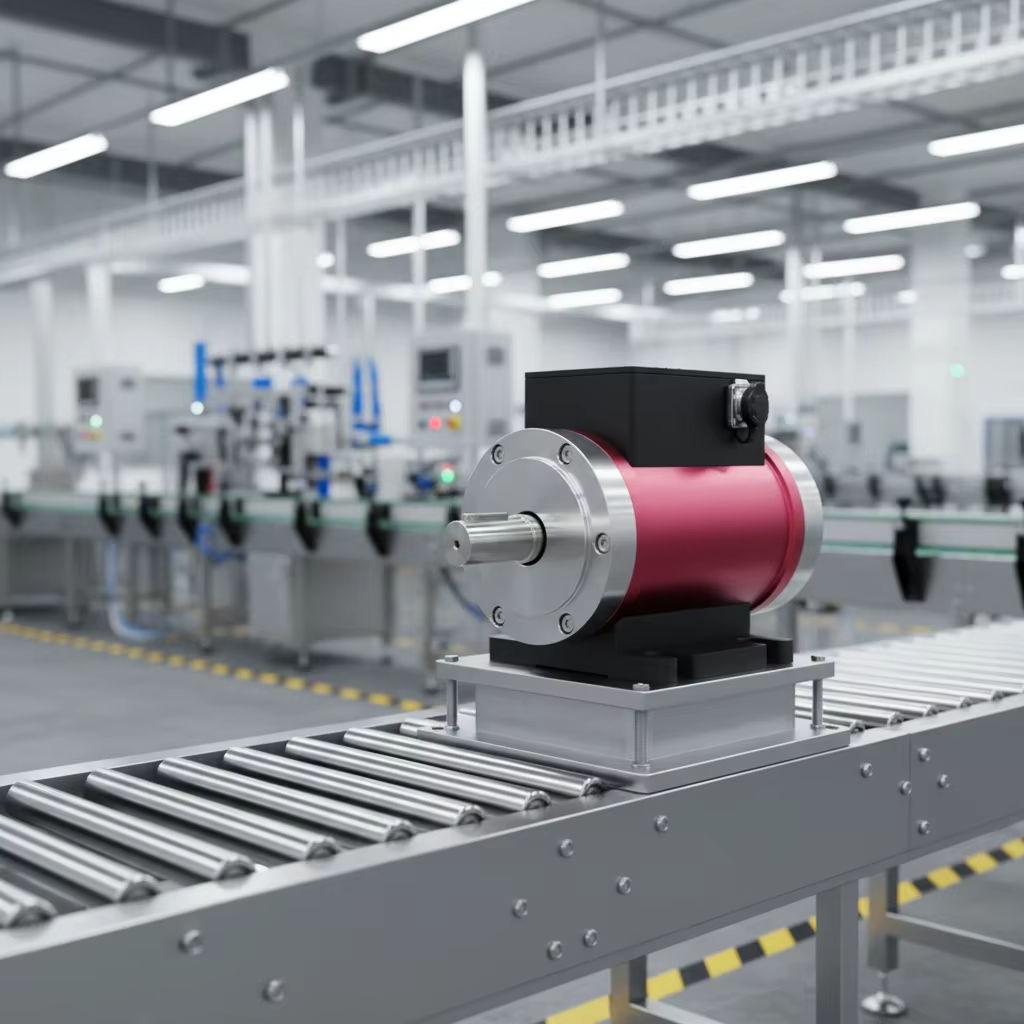

Porozumění výstupním signálům snímačů točivého momentu je základní znalostí pro inženýry a techniky pracující s přesnými měřicími systémy v průmyslových aplikacích. Snímače točivého momentu převádějí mechanický krouticí moment na elektrické signály, které lze měřit, zaznamenávat a analyzovat za účelem sledování rotačních sil v reálném čase. Výstupní charakteristiky těchto sofistikovaných zařízení určují jejich kompatibilitu s různými řídicími systémy a vybavením pro sběr dat. Moderní výstupní signály snímačů točivého momentu jsou k dispozici v několika formátech, z nichž každý je navržen tak, aby splňoval konkrétní požadavky aplikací – od jednoduchého monitorování až po složité automatizované řídicí systémy.

Typy analogových výstupních signálů

Vlastnosti napěťového výstupu

Výstupní signály snímačů točivého momentu založené na napětí představují jeden z nejběžnějších analogových formátů používaných v průmyslových aplikacích pro měření točivého momentu. Tyto signály obvykle pokrývají rozsah 0–10 V nebo ±10 V a poskytují lineární vztah mezi působícím točivým momentem a odpovídajícím výstupním napětím. Napěťový výstupní formát nabízí vynikající odolnost proti rušení na středně dlouhých vzdálenostech a bezproblémově se integruje s většinou systémů pro sběr dat a programovatelných logických řadičů. Inženýři oceňují napěťové výstupy pro jejich jednoduché kalibrační postupy a spolehlivý provoz v náročných průmyslových prostředích.

Rozlišení a přesnost výstupních signálů napěťových snímačů točivého momentu závisí do značné míry na kvalitě interní obvodové úpravy signálu a externím měřicím zařízení. Vysoce kvalitní snímače točivého momentu udržují linearitu v rámci 0,1 % z celé škály, čímž zajišťují přesná měření v celém pracovním rozsahu. Obvody kompenzace teploty ve snímači pomáhají udržet stabilitu signálu za různých provozních podmínek a zabraňují driftu, který by mohl ohrozit přesnost měření v kritických aplikacích.

Implementace signálu proudové smyčky

Výstupní signály snímače točivého momentu s proudovou smyčkou, zejména průmyslový standard 4–20 mA, nabízejí výrazně lepší odolnost proti rušení a schopnost přenosu na dlouhé vzdálenosti ve srovnání s napěťovými alternativami. Konfigurace proudové smyčky 4–20 mA umožňuje kabelové vedení delší než 1000 metrů bez významné degradace signálu, což ji činí ideální pro rozsáhlé průmyslové instalace, kde musí být senzory umístěny daleko od řídicích místností. Živá nula při 4 mA také umožňuje detekci poruch, protože úplné přerušení obvodu vede k nulovému proudu, čímž se jednoznačně odlišují problémy zařízení od minimálních hodnot točivého momentu.

Implementace výstupních signálů senzoru točivého momentu s proudovou smyčkou vyžaduje pečlivou pozornost při výpočtu odporu smyčky a požadavcích na napájení. Celkový odpor smyčky musí zůstat v mezích specifikovaných řídící schopnosti senzoru, aby byla zachována přesnost a linearita. Mnohé moderní senzory točivého momentu mají konstrukci napájenou ze smyčky, která získává svou provozní energii přímo ze 4–20 mA obvodu, čímž se zjednodušuje instalace a snižuje se složitost zapojení v distribuovaných měřicích systémech.

Digitální komunikační protokoly

Standardy sériové komunikace

Digitální výstupní signály točivého momentu využívající sériové komunikační protokoly nabízejí rozšířenou funkčnost ve srovnání s jednoduchými analogovými měřeními. Rozhraní RS-232, RS-485 a USB umožňují obousměrnou komunikaci mezi snímači točivého momentu a hostitelskými systémy, což umožňuje okamžité nastavení parametrů, ověření kalibrace a pokročilé diagnostické funkce. Tato digitální rozhraní podporují vyšší přenosové rychlosti a mohou současně přenášet více měřicích parametrů, včetně hodnot točivého momentu, teplotních údajů a informací o stavu snímače.

Implementace sériové komunikace ve výstupních signálech snímače točivého momentu usnadňuje integraci s moderními průmyslovými systémy automatizace a umožňuje pokročilé možnosti záznamu dat. Digitální protokoly eliminují chyby převodu analogového signálu na digitální na straně příjemce a zajišťují vnitřní ověření dat pomocí kontrolních součtů a algoritmů detekce chyb. To vede ke zvýšené spolehlivosti měření a zjednodušené diagnostice při výskytu komunikačních problémů v komplexních měřicích sítích.

Integrace do průmyslové sítě

Moderní výstupní signály točivých senzorů stále častěji zahrnují průmyslové síťové protokoly, jako jsou Modbus RTU, Profibus a komunikace založené na Ethernetu. Tyto standardizované protokoly umožňují bezproblémovou integraci s distribuovanými řídicími systémy a systémy řízení výrobních procesů, poskytují data o točivém momentu v reálném čase pro optimalizaci procesů a aplikace kontroly kvality. Síťově připojitelné točivé senzory lze dálkově konfigurovat a monitorovat, čímž se snižují náklady na údržbu a zvyšuje spolehlivost systému prostřednictvím prediktivní diagnostiky.

Používání průmyslových síťových protokolů v výstupních signálech točivých senzorů podporuje pokročilé funkce, jako je synchronizovaný vzorkování z více senzorů, koordinované měřicí kampaně a centralizovaná správa kalibrace. Tyto možnosti jsou nezbytné pro aplikace vyžadující přesnou časovou korelaci mezi více body měření točivého momentu, například při testování vícestupňových převodovek nebo diagnostice složitých strojních zařízení, kde je analýza rozložení točivého momentu klíčová.

Úprava a zpracování signálu

Zesílení a filtrační techniky

Úprava signálu hraje klíčovou roli při optimalizaci výstupních signálů snímačů točivého momentu pro konkrétní požadavky aplikace. Interní zesilovací obvody zvyšují hrubé signály tenzometrů na použitelnou úroveň, a to při zachování vynikajícího poměru signálu k šumu, který je nezbytný pro přesná měření. Dolní propust odstraňuje šum a artefakty vibrací o vysoké frekvenci, které by mohly rušit měření točivého momentu, zejména u aplikací s rotačními stroji nebo v prostředích s výrazným elektrickým rušením.

Výstupní signály pokročilého snímače točivého momentu zahrnují programovatelné zesilovače zisku a konfigurovatelná nastavení filtrů, která umožňují uživatelům optimalizovat vlastnosti signálu pro jejich specifické požadavky na měření. Algoritmy číslicového zpracování signálu mohou implementovat sofistikované filtrační techniky, včetně adaptivních filtrů, které se automaticky přizpůsobují měnícím se provozním podmínkám. Tyto funkce zajišťují optimální výkon měření v různorodých aplikacích a zároveň zachovávají integritu kritických dat o točivém momentu.

Metody kompenzace teplotních vlivů

Teplotní změny výrazně ovlivňují přesnost výstupních signálů snímače točivého momentu, což činí kompenzační techniky nezbytnými pro udržení přesnosti měření za různých provozních podmínek. Kompenzace založená na hardwaru obvykle využívá teplotních senzorů integrovaných do sestavy snímače točivého momentu, které poskytují reálnou korekci tepelných vlivů na snímací prvek i elektroniku úpravy signálu. Tento přístup zajišťuje stabilní výstupní signály snímače točivého momentu v celém stanoveném rozsahu provozních teplot.

Algoritmy kompenzace teploty založené na softwaru analyzují teplotní data společně s měřeními kroutícího momentu, aby aplikovaly matematické opravy zohledňující tepelné vlivy na vlastnosti materiálů a charakteristiky elektronických součástek. Moderní snímače kroutícího momentu kombinují techniky kompenzace jak hardwarové, tak softwarové, čímž dosahují výjimečné teplotní stability, přičemž často udržují přesnost v rozmezí 0,02 % na stupeň Celsia v průmyslovém teplotním rozsahu.

Kalibrace a úvahy o přesnosti

Tovární kalibrační standardy

Postupy tovární kalibrace stanovují základní charakteristiky přesnosti výstupních signálů točivého momentu přesnou aplikací známých hodnot točivého momentu pomocí certifikovaných referenčních standardů. Sledovatelná kalibrace zajišťuje, že výstupní signály snímače točivého momentu splňují požadavky na přesnost uvedené v mezinárodních normách, jako jsou ISO 286 a ASTM E74. Kalibrace v několika bodech v celém rozsahu měření ověřují linearitu a identifikují jakékoli odchylky od ideálních vlastností snímače, které by mohly ovlivnit přesnost měření v provozních podmínkách.

Kalibrační proces výstupních signálů snímače točivého momentu zahrnuje komplexní testování vlastností hystereze, opakovatelnosti a dlouhodobé stability. Dokumentace certifikátu poskytuje podrobné informace o parametrech výkonu snímače, což umožňuje uživatelům vyhodnotit nejistotu měření a implementovat vhodné postupy kontroly kvality. Pravidelné plány rekalkibrace pomáhají udržet integritu výstupních signálů snímače točivého momentu po celou dobu jejich provozní životnosti.

Postupy kalibrace na místě

Možnosti kalibrace na místě umožňují pravidelné ověření a úpravu výstupních signálů snímače točivého momentu bez nutnosti odstraňovat snímače z jejich namontovaných aplikací. Přenosné kalibrační zařízení umožňuje technikům aplikovat známé hodnoty točivého momentu a ověřit, že výstupy snímače zůstávají v rámci stanovených tolerancí přesnosti. Tento přístup minimalizuje prostoj a zajišťuje nepřetržitou spolehlivost měření v kritických aplikacích, kde by odstranění snímače narušilo výrobní provoz.

Výstupní signály digitálních snímačů točivého momentu často obsahují vestavěné kalibrační funkce, které umožňují nastavení nuly a rozsahovou kalibraci prostřednictvím softwarových příkazů. Tyto možnosti zjednodušují kalibrační postupy v terénu a umožňují automatické ověření kalibrace jako součást běžných údržbových protokolů. Pravidelná kalibrace na místě pomáhá identifikovat drift nebo degradaci výstupních signálů snímače točivého momentu dříve, než ovlivní kvalitu měření nebo účinnost řízení procesu.

Požadavky na signál specifické pro aplikaci

Aplikace pro měření statického točivého momentu

Aplikace měření statického točivého momentu vyžadují výstupní signály snímače točivého momentu s vynikající stabilitou a rozlišením, aby bylo možné detekovat malé změny působícího točivého momentu po dlouhou dobu. Aplikace, jako je monitorování tahnutí šroubů, poloha pohonů ventilů a zkoušení materiálů, profitovaly z nízkošumového zpracování signálu a vysoce přesné analogově-digitální konverze. Požadavky na šířku pásma signálu u statických měření jsou obvykle skromné, což umožňuje intenzivní filtrování za účelem minimalizace šumu a zlepšení přesnosti měření.

Statické aplikace točivého momentu často využívají DC-vazbu výstupních signálů snímače točivého momentu, aby byla zachována absolutní reference točivého momentu a umožnilo se měření jak ve směru hodinových ručiček, tak proti nim. Teplotní stabilita získává zvláštní důležitost u statických aplikací, kde mohou měření pokračovat po hodiny nebo dny, a proto vyžadují komplexní teplotní kompenzaci pro udržení přesnosti během dlouhodobého měření.

Dynamické systémy monitorování točivého momentu

Aplikace dynamického monitorování točivého momentu vyžadují výstupní signály snímačů točivého momentu s vysokou šířkou pásma a krátkou dobou odezvy, aby bylo možné zachytit rychle se měnící podmínky točivého momentu u rotačních strojů a aplikací s cyklickým zatížením. Testování motorů, analýza výkonu čerpadel a monitorování přenosu výkonu vyžadují šířku pásma signálu v kilohertzovém rozsahu, aby bylo možné rozlišit kolísání točivého momentu spojené s procesy spalování, ozubením převodových kol a dalšími dynamickými jevy.

Výstupní signály točivého momentu senzoru s AC vazbou jsou často preferovány pro dynamické aplikace, aby se eliminoval DC posuv a soustředil se na změny točivého momentu namísto absolutních hodnot. Protismykové filtry zabraňují zkreslení dynamických měření točivého momentu vysokofrekvenčním šumem, zatímco systémy rychlého sběru dat zachycují přechodné události točivého momentu, které by při nižších vzorkovacích frekvencích mohly uniknout. Kombinace vhodného filtrování a vysoké vzorkovací frekvence zajišťuje přesné zobrazení dynamických charakteristik točivého momentu.

Integrace s řídícími systémy

Kompatibilita s PLC a DCS

Integrace výstupních signálů točivého momentu s programovatelnými logickými řadiči a distribuovanými řídicími systémy vyžaduje pečlivé zohlednění kompatibility signálů, elektrické izolace a komunikačních protokolů. Analogové vstupní moduly musí odpovídat rozsahům napětí nebo proudu poskytovaným snímači točivého momentu, zatímco digitální komunikační rozhraní vyžadují kompatibilitu protokolů a správné ukončení. Elektrická izolace zabraňuje vzniku zemních smyček a chrání citlivé měřicí obvody před průmyslovým elektrickým rušením.

Moderní řídicí systémy stále častěji podporují přímou integraci inteligentních snímačů točivého momentu prostřednictvím průmyslových síťových protokolů, čímž umožňují pokročilé funkce, jako je vzdálená konfigurace, diagnostické monitorování a koordinované měřicí kampaně. Tyto možnosti zvyšují spolehlivost systému a usnadňují odstraňování poruch tím, že poskytují podrobné informace o stavu senzorů a výkonové metriky přímo operátorům řídicích systémů.

Integrace systému sběru dat

Systémy pro získávání dat určené pro aplikace měření točivého momentu musí poskytovat dostatečnou rozlišovací schopnost, rychlost vzorkování a flexibilitu vstupních rozsahů, aby bylo možné plně využít výhod výstupních signálů moderních snímačů točivého momentu. Synchronní vzorkování přes více kanálů umožňuje korelační analýzu a studium fázových vztahů, což je nezbytné pro diagnostiku složitých strojních zařízení. Nástroje pro integraci softwaru usnadňují vizualizaci dat v reálném čase, generování poplachů a automatické zaznamenávání dat pro aplikace ve smyslu kontroly kvality a optimalizace procesů.

Pokročilé systémy pro získávání dat obsahují moduly pro úpravu signálu speciálně navržené pro výstupní signály snímačů točivého momentu, které nabízejí funkce jako napájení můstku, dokončovací odpory a programovatelná nastavení zesílení. Tyto specializované moduly zjednodušují integraci systému a zajišťují optimální výkon měření, a současně snižují složitost instalace a riziko chybné konfigurace.

Řešení běžných problémů se signálem

Problémy s rušením a interferencemi

Elektrické rušení a interference mohou výrazně zhoršit kvalitu výstupních signálů snímače točivého momentu, zejména v průmyslovém prostředí s těžkým elektrickým zařízením, frekvenčními měniči a svařovacími operacemi. Správné vedení kabelů, stínění a uzemňovací techniky pomáhají minimalizovat příjem interferencí, zatímco diferenciální přenos signálu poskytuje vlastní schopnost potlačování rušení. Identifikace a odstranění zdrojů rušení vyžaduje systematickou analýzu charakteristik signálu a vlivů prostředí.

Digitální výstupní signály snímačů točivého momentu obecně vykazují lepší odolnost proti rušení ve srovnání s analogovými alternativami, což je činí vhodnějšími pro elektricky rušivá prostředí. Nicméně i digitální signály mohou být ovlivněny silným elektromagnetickým rušením, které narušuje komunikační protokoly. Správné postupy instalace, včetně použití stíněných kabelů a vhodných technik uzemnění, zajišťují spolehlivý provoz výstupních signálů snímačů točivého momentu v náročných průmyslových prostředích.

Drift kalibrace a problémy se stabilitou

Dlouhodobá stabilita výstupních signálů točivého momentu závisí na různých faktorech, jako jsou teplotní cykly, mechanické namáhání a stárnutí komponent. Pravidelné ověřování kalibrace pomáhá identifikovat posuny dříve, než ohrozí přesnost měření, zatímco analýza trendů může předpovědět, kdy bude nutná rekalkalibrace nebo výměna senzoru. Prostředí, jako je vlhkost, vibrace a agresivní atmosféra, mohou urychlit degradaci výkonu senzoru.

Sledování stability výstupních signálů senzorů točivého momentu prostřednictvím automatizovaných ověřovacích postupů umožňuje preventivní údržbu a zajišťuje nepřetržitou spolehlivost měření. Digitální senzory často nabízejí samo-diagnostické funkce, které dokážou detekovat vnitřní poruchy komponent, posun kalibrace a další problémy, které mohou ovlivnit kvalitu signálu. Tyto funkce podporují strategie prediktivní údržby a pomáhají minimalizovat neplánované výpadky v kritických aplikacích měření.

Často kladené otázky

Jaké rozsahy napětí jsou obvykle k dispozici pro výstupní signály senzorů točivého momentu?

Standardní rozsahy napětí pro výstupní signály senzorů točivého momentu zahrnují konfigurace 0-5 V, 0-10 V, ±5 V a ±10 V. Volba závisí na konkrétních požadavcích aplikace a vstupních možnostech přijímacího zařízení. Bipolární rozsahy napětí (±5 V nebo ±10 V) se upřednostňují při měření točivého momentu ve směru hodinových ručiček i proti nim, zatímco unipolární rozsahy jsou vhodné pro aplikace měřící točivý moment pouze v jednom směru.

Jak se digitální výstupní signály senzorů točivého momentu porovnávají s analogovými alternativami?

Digitální výstupní signály snímačů točivého momentu nabízejí několik výhod oproti analogovým formátům, včetně lepší odolnosti proti rušení, vyššího rozlišení a možnosti obousměrné komunikace. Digitální rozhraní eliminují chyby převodu a poskytují vestavěnou kontrolu dat, zároveň umožňují pokročilé funkce, jako je vzdálená konfigurace a diagnostické sledování. Analogové signály však mohou být upřednostňovány u jednoduchých aplikací nebo při propojení se starším zařízením, které nemá digitální komunikační schopnosti.

Jaké faktory ovlivňují přesnost výstupních signálů snímače točivého momentu?

Na přesnost výstupních signálů snímače točivého momentu působí několik faktorů, jako jsou teplotní změny, elektrický šum, vlivy mechanické instalace a dlouhodobý posun komponent. Správná volba snímače, technika instalace a zohlednění okolního prostředí pomáhají udržet přesnost měření. Pravidelné ověřování kalibrace a vhodné zpracování signálu také hrají klíčovou roli při zajištění spolehlivých měření točivého momentu po delší dobu.

Mohou více snímačů točivého momentu sdílet stejný výstupní signální obvod?

Více senzorů točivého momentu může sdílet komunikační sítě při použití digitálních protokolů, jako je Modbus nebo Profibus, ale výstupní signály analogových senzorů točivého momentu obvykle vyžadují samostatné obvody pro každý senzor. Systémy založené na sítích podporují jedinečnou adresaci každého senzoru a zároveň poskytují možnosti centrálního sběru dat a řízení. Analogové multiplexování je možné, ale vyžaduje pečlivé zohlednění izolace signálů a spínacích charakteristik pro zachování přesnosti měření.

Obsah

- Typy analogových výstupních signálů

- Digitální komunikační protokoly

- Úprava a zpracování signálu

- Kalibrace a úvahy o přesnosti

- Požadavky na signál specifické pro aplikaci

- Integrace s řídícími systémy

- Řešení běžných problémů se signálem

-

Často kladené otázky

- Jaké rozsahy napětí jsou obvykle k dispozici pro výstupní signály senzorů točivého momentu?

- Jak se digitální výstupní signály senzorů točivého momentu porovnávají s analogovými alternativami?

- Jaké faktory ovlivňují přesnost výstupních signálů snímače točivého momentu?

- Mohou více snímačů točivého momentu sdílet stejný výstupní signální obvod?