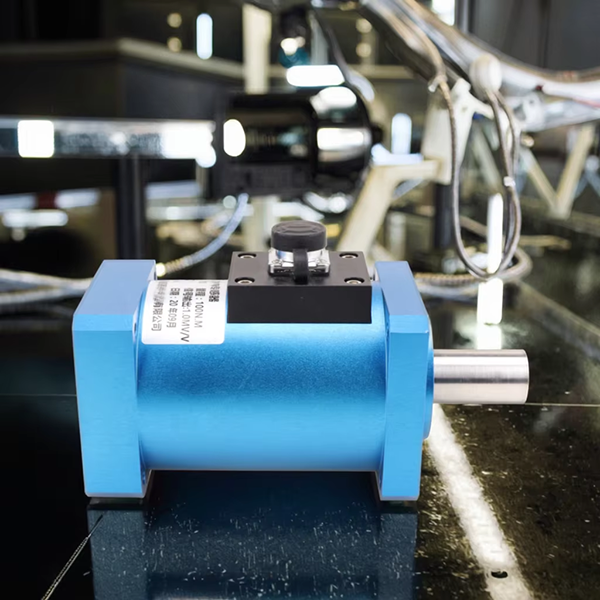

Dynamiske dreiemomentsensorer blir stadig mer populære i ulike industrier, og med god grunn. Disse sensorene gir nøyaktige og sanntidsmålinger av dreiemoment, noe som gjør at bedrifter kan optimalisere sine prosesser og forbedre produktkvaliteten. La oss se nærmere på noen av de viktigste fordelene med dynamiske dreiemomentsensorer og hvordan de kan gjøre en betydelig forskjell.

1. Presis måling

En av de fremtredende egenskapene til dynamiske dreiemoment-sensorer er deres evne til å levere nøyaktige målinger. Med avansert teknologi kan disse sensorene registrere små endringer i dreiemoment, og gi innsikt som er avgjørende for applikasjoner som motor-testing, monteringsprosesser og robotteknikk. Dette høye nivået av nøyaktighet kan føre til forbedret produkt pålitelighet, ettersom produsenter kan oppdage unormaliteter eller inkonsekvenser før de eskalerer til større problemer.

2. Sanntidsdata

I mange industrier, spesielt innen produksjon og ingeniørfag, er tidsstyring alt. Dynamiske dreiemoment-sensorer gir sanntidsdata, noe som gjør at brukere kan overvåke ytelsen mens den skjer. Denne umiddelbarheten muliggjør raskere beslutninger og mer responsiv justering av prosesser. For eksempel kan operatører gripe inn med én gang hvis en dreiemomentsensor oppdager en unormalitet under montering, og dermed forhindre at defekte produkter når markedet.

3. Forbedret kvalitetskontroll

Integrasjonen av dynamiske dreiemoment-sensorer i produksjonslinjer kan betydelig forbedre kvalitetskontrollen. Ved kontinuerlig overvåking av dreiemomenter under operasjoner, kan bedrifter sikre at hvert produkt oppfyller sine spesifikasjoner. Dette er spesielt viktig i industrier som bil- og luftfart, der sikkerhet og pålitelighet er avgjørende. Forbedret kvalitetskontroll kan føre til reduserte garantiuttalelser og tilbakekallinger, noe som til slutt sparer selskaper tid og penger.

4. Redusert nedetid

Når utstyr feiler på grunn av feil dreiemoment, fører det ofte til kostbar nedetid. Dynamiske dreiemomentsensorer bidrar til å redusere dette risikoen ved å gi innsikt som kan indikere på forhånd når vedlikehold er nødvendig. Ved å overvåke trender i dreiemoment kan operatører utføre vedlikehold før en feil oppstår, slik at drift kan fortsette uten uventede avbrytelser.

5. Fleksibilitet

Dynamiske dreiemomentsensorer er utrolig allsidige. De kan brukes i et bredt spekter av applikasjoner, fra overvåking av ytelsen til elektriske motorer til å sikre riktig dreiemoment i boltede forbindelser i broer og bygninger. Deres tilpasningsdyktighet betyr at industrier kan bruke dem i ulike prosesser og dermed få et omfattende verktøy for ulike behov.

6. Kostnadseffektivitet

Selv om den førstegangsinvesteringskostnaden for dynamiske dreiemomentsensorer kan virke høy, overstiger de langsiktige fordelene ofte kostnadene. Ved å sikre nøyaktighet og optimalisere prosesser, kan disse sensorene føre til betydelige besparelser. Færre defekte produkter betyr lavere kostnader knyttet til omarbeid og retur. I tillegg kan økt driftseffektivitet føre til høyere produksjonskapasitet, noe som øker lønnsomheten over tid.

7. Forbedret sikkerhet

Feil moment kan overskride sikkerhetsgrenser og føre til farlige situasjoner eller utstyrssvikt. Dynamiske momentfølere hjelper til med å redusere disse risikoen ved å sikre at riktig momentnivå anvendes under montering eller drift. Denne fokuset på sikkerhet beskytter ikke bare arbeidere, men bidrar også til å bevare integriteten til utstyret og produktene som produseres.

Dynamiske momentfølere er mer enn bare verktøy for måling; de er viktige komponenter som forbedrer effektivitet, kvalitet og sikkerhet i ulike industrier. Ettersom industrier fortsetter å utvikle seg og omfavne avanserte teknologier, vil rollen til dynamiske momentfølere bare bli mer betydningsfull, og banlegge veien for smartere og tryggere produksjonsprosesser.